Mängel in Verbundsicherheitsgläsern können nicht nur die Durchsicht trüben, sondern können bei entsprechender Ausprägung auch die Sicherheit der hinter ihnen befindlichen Personen und Objekte beeinträchtigen. GuS beabsichtigt aus diesem Grund jedes gefertigte Werkstück intensiv automatisiert hinsichtlich Schlieren, Kratzer und anderen Mängeln zu prüfen. Aktuell erfolgt die Prüfung in Form einer aufwendigen, manuellen Sichtprüfung, für deren Durchführung erfahrenes, qualifiziertes Personal notwendig ist. In einer Vorstudie im Rahmen von it’sOWL konnte nachgewiesen werden, dass alle Fehlertypen in Verbundsicherheitsgläser mit integrierten Heizlinien durch eine auf Deep Learning basierte Bildverarbeitung erkannt werden können. Im Rahmen dieses Projektes wurde das zuvor entwickelte Prüfkonzept prototypisch automatisiert und im nahen Umfeld der Produktion aufgebaut. Zudem erfolgte eine Skalierung des Prüfbereiches auf vollständige Gläser unterschiedlicher Form und Ausprägung. In der Vorstudie wurden zur besseren Handhabung nur Ausschnitte (30x30cm) geprüft. Der Aufbau Vorort ermöglichte den Mitarbeitern der Qualitätssicherung die automatisierte Prüfung nah am Prozess zu testen und sich mit dem Prüfvorgang vertraut zu machen. Der Test erfolgte schrittweise, so dass Abweichungen und Fehlerkennungen in Abstimmung mit der Qualitätssicherung zu neuen Trainings der neuronalen Netze führten. So konnte die Erkennungsqualität und Genauigkeit gesteigert werden. Die Tests konnten bestätigen, dass die automatisierte Prüfung für die Prüfung im Prozess geeignet ist. Sie haben aber auch weitere Handlungsfelder und Optimierungsmöglichkeiten aufgezeigt, die in späteren Folgeprojekten angegangen werden sollen.

Umsetzung und Test eines bildbasierten Qualitätsinspektionsverfahren für Verbundsicherheitsgläser

Problem

Mängel in Verbundsicherheitsgläsern können nicht nur die Durchsicht trüben, sondern können bei entsprechender Ausprägung auch die Sicherheit der hinter ihnen befindlichen Personen und Objekte beeinträchtigen. GuS beabsichtigt aus diesem Grund jedes gefertigte Werkstück intensiv automatisiert hinsichtlich Schlieren, Kratzer und anderen Mängeln zu prüfen. Für die fertigen Gläser erfolgt die Prüfung aktuell in Form einer aufwendigen, manuellen Sichtprüfung, für deren Durchführung erfahrenes, qualifiziertes Personal notwendig ist. In einer Vorstudie im Rahmen von it’sOWL wurde geprüft, inwiefern Verbundsicherheitsgläser mit integrierten Heizlinien durch eine auf Deep Learning basierte Bildverarbeitung geprüft werden können. Im Rahmen des Projektes stellte sich heraus, dass am Markt verfügbare Systeme Heizlinien in Verbundgläsern nicht zuverlässig ausblenden können. Das Projekt dagegen hat gezeigt, dass dies mit Deep Learning Verfahren umsetzbar ist. Zudem konnten bei passender Licht- und Kamerasetzung und unter Laborbedingungen alle vorgemerkten Fehler erkannt werden. Aufgrund der Genauigkeit des Verfahrens können Verunreinigungen und Staub zu Fehldetektionen führen. Da im rauen Umfeld der Produktion diese Einflussfaktoren nicht ausgeschlossen werden können, muss dies Vorort geprüft werden. Zudem wurden in der Vorstudie aus Handhabungsgründen nur Ausschnitte (30x30cm) von Glasverbünden geprüft. Die unterschiedlichen Formen, Größen und Ausprägungen (z.B. Lichtdurchlässigkeit) der vollständigen Gläser stellt eine praktikable Herausforderung in der Umsetzung der Prüfung dar. Abschließend wäre zu prüfen, inwiefern eine automatisierte Prüfung und das damit verbundene Handling von schweren Glasverbünden möglichst zeiteffizient in den Produktionsprozess integriert werden kann.

Zielsetzung & Herangehensweise

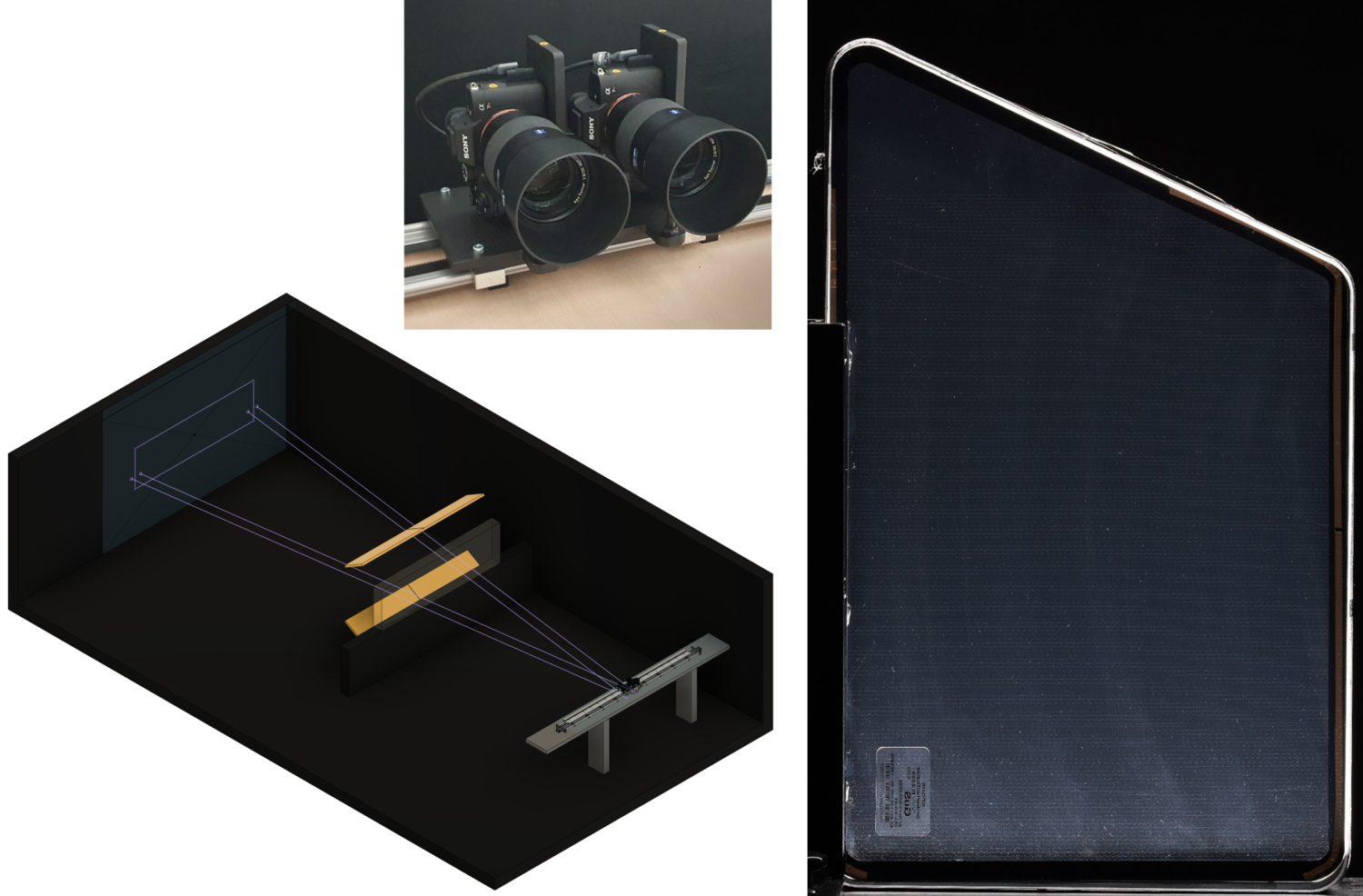

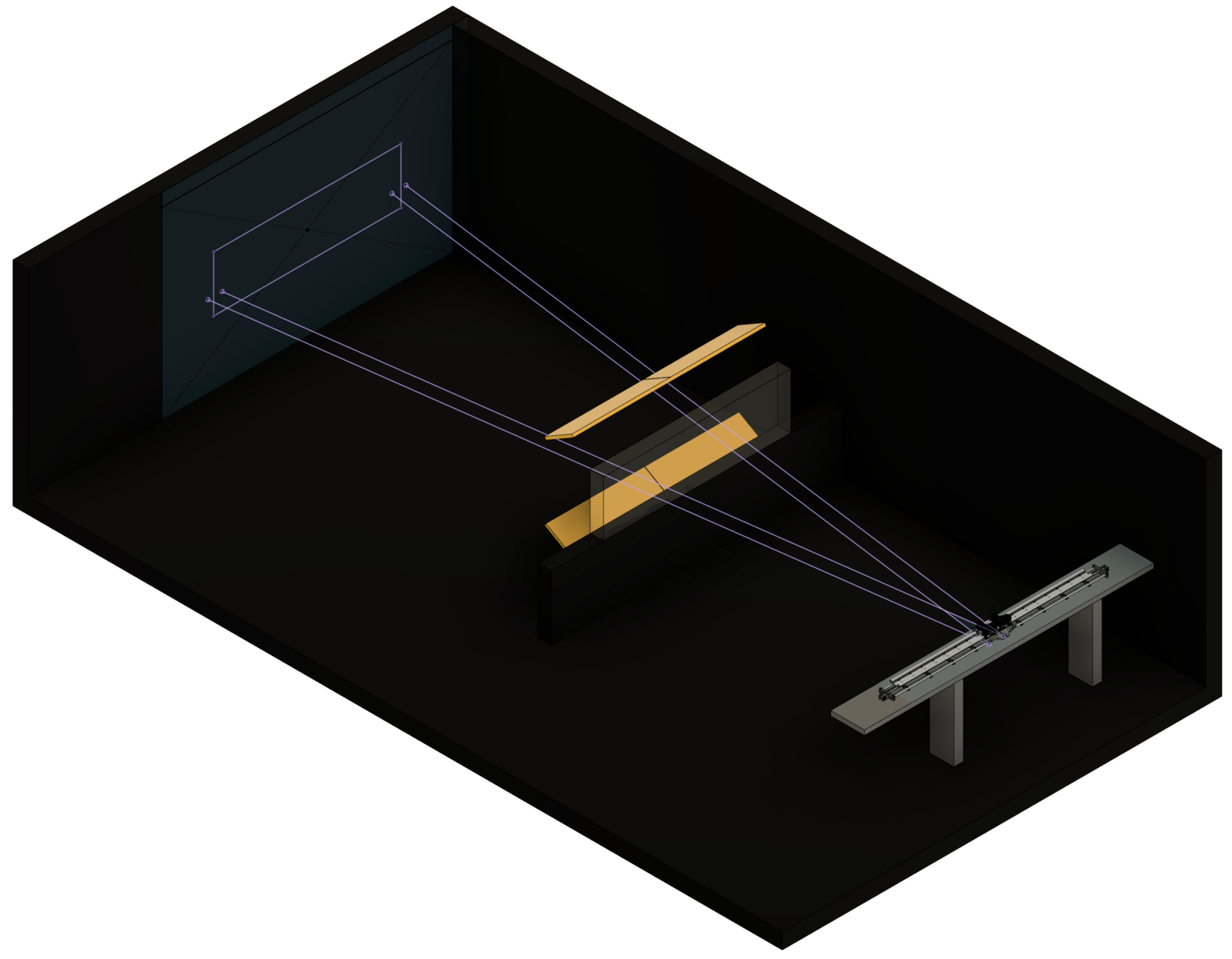

Ziel war der Aufbau und Test einer automatisierten auf Deep Learning basierenden Qualitätsprüfung für Verbundsicherheitsgläser in der Produktion von GuS, bestehend aus Lichtführung, Kamerasetzung und -ansteuerung, erforderlicher Soft- und Hardware sowie der mechanischen Positionierung der Prüfmuster. Dieser Aufbau sollte im Kontext der Produktion in Zusammenarbeit mit der Qualitätssicherung von GuS getestet werden. Auf der Basis dieser Tests sollte die praktikable Eignung des Verfahrens geprüft werden und eine Feinabstimmung von Toleranzen und Fehlerabgrenzung erfolgen. Zudem wurde auch eine Optimierung der neuronalen Netze durch erneutes Training angestrebt. Die Prüfparameter sollten im Rahmen der Tests so bestimmt werden, dass alle Produktvarianten von GuS hinsichtlich Größe, Verbundaufbau und Form gleichermaßen geprüft werden können. Nach einer Anforderungsaufnahme wurde ein Raumkonzept bzgl. der Wahl und Positionierung der einzelnen erforderlichen Komponenten erstellt und Beschaffungsvorgänge gestartet. Parallel hierzu begann die Software-Entwicklung zur automatisierten Umsetzung der Bildverarbeitungsschritte. Nachdem Räumlichkeiten in der Produktion verfügbar wurden, erfolgte der Aufbau und die Inbetriebnahme bei GuS in Lübbecke. Es wurden zunächst einzelne Aspekte und Funktionen modulhaft getestet. Anschließend erfolgte die Integration und die Erstellung einer graphischen Bedienoberfläche. Hiernach erfolgte die kooperative Testphase in Zusammenarbeit mit der Qualitätssicherung von GuS, die mit einer Präsentation und Absprache der Ergebnisse abgeschlossen wurde.

Ergebnisse & Werte

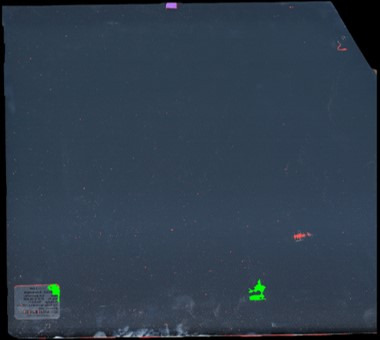

Der Test der automatisierten prototypische Umsetzung in der Produktion konnte die Eignung des Verfahrens bestätigen. Fehler (z.B. Kratzer, Schlieren, etc.) konnten bei vollständigen Glasverbünden erkannt und von Heizdrähten differenziert werden. Zudem konnten Fehler durch den Stereo-Aufbau in ihrer Tiefe im Glasverbund bestimmt werden. Staubeinwirkungen können durch Druckluft und mehrere gestapelte Aufnahmen ausgeblendet werden. Eine gründliche Reinigung der Glasfronten ist dagegen zwingend erforderlich. Im Kontext des Testes offenbarten sich auch diverse Herausforderungen des produktiven Alltages sowie Optimierungsmöglichkeiten. Aufgrund der unterschiedlichen Produktdimensionen und -formen wurde die Belichtung auf die Maximaldimensionen ausgerichtet. Dies führt bei einem statischen Aufbau zu einem sichtbaren Helligkeitsverlauf in den Aufnahmen, bei dem eine digitale Kompensation nicht hilfreich ist. Feine Schlieren und Fussel können in den dunklen Bereichen teilweise nicht erkannt werden. Glasverbünde mit vertikalen Heizdrähten können aktuell nicht zuverlässig geprüft werden, da die Leuchtquellen zu weit voneinander entfernt stehen müssen. Um diesem Umstand zu begegnen soll zukünftig eine automatisierte bewegliche Belichtung getestet werden, die eine gleichmäßigere Belichtung ermöglichen soll. Punktuelle Fehler und kleine Schlieren-Bereiche sind bzgl. der Tiefenbestimmung noch fehlerbehaftet. Durch eine Optimierung der automatisierten Stereokalibrierung sollte auch dies zukünftig vermieden werden können. An diesen Herausforderungen soll in Folgeprojekten und zukünftigen Aktivitäten gearbeitet werden, so dass der Prüfvorgang langfristig in den Fertigungsprozess zuverlässig und zeiteffizient integriert werden kann.

Institutsteil für industrielle Automation INA

Institutsteil für industrielle Automation INA