Vorgehensweise und Lösung:

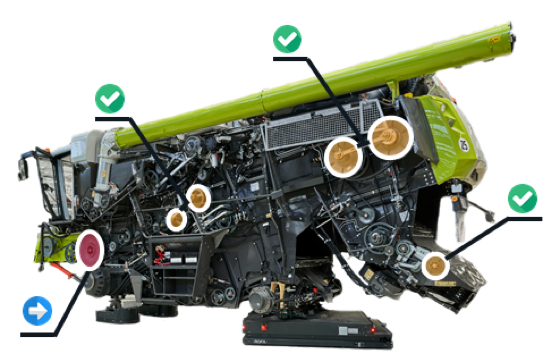

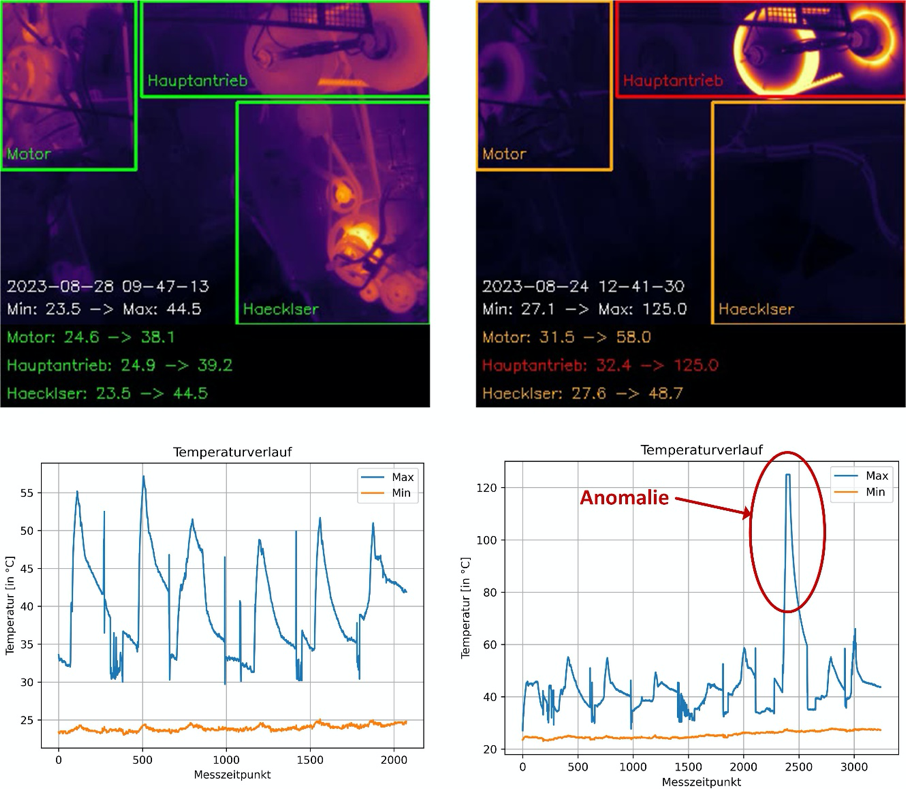

Im Rahmen des Projekts „Datenfabrik.NRW“ wurde der Prozess der beschriebenen Funktionsprüfung durch ein technisches System (teil-)automatisiert. Dadurch sollte der Prüfvorgang prozesssicher, die resultierende Produktqualität erhöht und die Mitarbeitenden in der Prüfkabine unterstützt werden. Hierzu wurde in einem ersten Schritt ein Prüfkonzept entwickelt, das eine wärmebildkamerabasierte Erfassung einer Mähdrescherseite kombiniert mit einer automatisierten Bildauswertung vorsieht. Anschließend wurde die Prüfkabine mit einer spezifischen Wärmebildkamera aufgerüstet, um so die Wärmeentwicklung mittels eines technischen Systems quantitativ zu erfassen. Zur Vorbereitung der automatisierten Umsetzung der Prüfaufgabe wurden daraufhin Testaufnahmen über mehrere Wochen gemacht, um in den Daten Schwellwerte für Anomalien zu bestimmen. Abschließend wurde eine Applikation zur automatischen Erkennung von fehlerhaften Komponenten implementiert und das Bildverarbeitungssystems in den bestehenden Prüfprozess bei CLAAS integriert.

Kundennutzen:

- Erhöhung der Produktqualität

- Weniger Reklamationen

- Unterstützung der Mitarbeitenden

Das sagen die Datenfabrik.NRW Leuchtturmfabriken zu dem Arbeitspaket:

Durch die Erfassung und Überprüfung der Wärmeentwicklungen von verschiedenen, rotierenden Komponenten kann eine mögliche Abweichung gezielter, sicherer und schneller erfasst werden.

„Unsere Mitarbeiter werden durch die wärmebildbasierte Anomaliedetektion im Prüfprozess entlastet. Eine subjektiv wahrgenommene Wärmeentwicklung musste in einem aufwändigen Ablauf ausfindig gemacht und geprüft werden. Durch die Anomaliedetektion können wir direkt und genau sehen, an welcher Stelle die Wärmeentwicklung einen Schwellwert überschreitet und welche Komponente dafür verantwortlich ist.“

Neben der Erleichterung des Prüfvorganges kann aufgrund der objektiven Kontrolle zusätzlich eine höhere Quote der Fehlererkennung erreicht werden. Perspektivisch kann dieser Schwellwert möglicherweise mithilfe von Daten aus dem Markt genauer justiert werden. Dadurch können möglicherweise Fehler identifiziert werden, die vom Menschen heute nicht als solche wahrgenommen werden.

Institutsteil für industrielle Automation INA

Institutsteil für industrielle Automation INA